Saule Technologies – sukces z Wrocławia, o którym mówi cały świat

Saule Technologies to firma, która dokonuje rewolucji w sposobie wykorzystywania energii słonecznej. O jej technologii produkcji ogniw perowskitowych, które mają szansę na stałe odmienić rynek fotowoltaiki, mówi obecnie cały świat. Warto wiedzieć, że powstaje ona we Wrocławiu, dokładniej we Wrocławskim Parku Technologicznym! O tym, jak naukowe odkrycie można przekuć w odnoszący międzynarodowe sukcesy biznes i jak rozwijać innowacje we Wrocławiu rozmawiamy z Olgą Malinkiewicz, współzałożycielką i CTO Saule Technologies.

– Śmiało można powiedzieć, że o Saule Technologies i waszej przełomowej technologii mówi dziś cały świat – szczególnie po ogromnym sukcesie, jakim było otwarcie przez Was w maju 2021 roku, we Wrocławiu, pierwszej na świecie fabryki ogniw perowskitowych. Dlaczego to właśnie Wrocław wybraliście na miejsce, w którym rozwijacie swoje innowacje?

Olga Malinkiewicz: Wszystko zaczęło się w momencie, gdy jeszcze pracowałam za granicą nad moim doktoratem. To właśnie wtedy przytrafiła mi się przygoda z perowskitem, którą kontynuujemy do dziś, już zupełnie w innym wymiarze, na inną skalę. W trakcie studiów doktoranckich wysłałam swoją pracę do Brukseli, na konkurs Photonics21. Wygrałam go i wtedy po raz pierwszy napisano w polskich mediach o mojej pracy. To właśnie z Wrocławia otrzymałam pierwszą propozycję – odezwał się do mnie Filip Granek, który prowadził tu swoją grupę i zachwalał Wrocław, mówiąc, że jest to świetne miejsce do tego, by po powrocie do kraju kontynuować pracę naukową. Nie byłam jeszcze wtedy zdecydowana na założenie własnej firmy, rozważałam dołączenie do istniejących już grup badawczych. Gdy jednak zapadła ta decyzja, gdy przyjęłam biznesową propozycję Artura Kupczunasa i Piotra Krycha, by działać razem jako Saule Technologies, właśnie we Wrocławiu zaczęłam rozglądać się za różnymi możliwościami nie tylko naukowego, ale też biznesowego rozwoju. Później trafiliśmy do Wrocławskiego Parku Technologicznego, bo było to we Wrocławiu najlepsze miejsce do rozwoju firmy.

– Nie korzystaliście jednak ze wsparcia inkubatorów przedsiębiorczości, w których rozwija się wiele, wielkich dziś, spółek technologicznych.

Rzeczywiście. W naszym przypadku wiele rzeczy działo się niestandardowo. Wielu rzeczy uczyliśmy się na bieżąco, zdobywaliśmy doświadczenie i know-how, jak rozwijać spółkę stricte technologiczną. Gdy wiadomo było, że chcemy rozwijać firmę we Wrocławiu, początkowo trafiliśmy do EIT+, dość szybko jednak przenieśliśmy się do WPT. Przyciągnęły nas tu rekomendacje od innych przedsiębiorców i to, jak dobrze funkcjonują tu procedury współpracy z firmami, szczególnie technologicznymi, które mają specyficzne potrzeby. Ponieważ istnieliśmy już chwilę na rynku, mieliśmy pozyskanego pierwszego inwestora, nie mogliśmy skorzystać z oferty inkubatorów przedsiębiorczości WPT – byliśmy już po prostu na innym etapie biznesowego rozwoju. Skorzystaliśmy jednak ze świetnego systemu dzielenia sprzętów między firmami, który oferuje WPT. Działało tu wtedy i działa nadal wiele firm technologicznych, chemicznych, które do różnych celów wykorzystują te same sprzęty. Możemy się nimi dzielić, bez konieczności ponoszenia ogromnych, nierealnych dla początkujących biznesów, kosztów zakupu maszyn. Dodatkowo WPT wiedząc, że się tu przenosimy, mając na uwadze to, że jesteśmy startupem i nie mamy własnych, ogromnych zasobów pieniężnych, zakupiło z własnych środków specjalistyczne sprzęty, które my potem dzierżawiliśmy. Było to świetne, systemowe rozwiązanie dla startupu, który dopiero zaczyna, ma mało gotówki, nie może na starcie zainwestować we własny sprzęt. Takie wsparcie ze strony WPT umożliwiło rozwój wielu projektów, innowacji z korzeniami we Wrocławiu. W naszym przypadku potoczyło się to tak, że do dziś cały czas wykorzystujemy ten sprzęt, plus jesteśmy w takim momencie, że zainwestowaliśmy we własne urządzenia. Chcę jednak podkreślić, że to wsparcie było dla nas szalenie ważne i w żadnym innym miejscu go nie otrzymaliśmy.

– W WPT jesteście od 2015 roku. Zaczynaliście od dzierżawienia sprzętów, a 6 lat później na terenie WPT otworzyliście własną fabrykę ogniw perowskitowych. To ogromny rozwój skali działalności w krótkim czasie.

Od razu, gdy tylko przenieśliśmy się do WPT, wiedzieliśmy, że musimy zbudować własne laboratorium, gdyż nie tylko na terenie Wrocławia, ale generalnie w Polsce, ciężko było nam znaleźć clean room na wynajem, który zapewniałby kontrolę temperatury i wilgotności. Było to dla nas kluczowe – przy rozwijaniu nowej technologii musimy mieć zapewnione stałe warunki pogodowe, codziennie pracować w tej samej temperaturze i wilgotności, by mieć pewność, że jeśli próbka naszego produktu nie jest taka sama, to wynika to z jakichś parametrów, które zmieniamy, a nie dlatego, że wczoraj padał deszcz, a dziś świeci słońce. Był to 2016 rok. Prace nad budową laboratorium były ogromnym przedsięwzięciem, które WPT wzięło na siebie. Stworzyliśmy pracownię, która spełniła wymagania rozwijanej przez nas technologii. Gdy tylko laboratorium było gotowe, to – kontynuując wynajmowanie od WPT sprzętów – dzięki środkom zgromadzonym z różnych grantów i pochodzącym od inwestora doposażyliśmy je w nasze własne urządzenia laboratoryjne. Od 2017 roku zaczęliśmy być coraz bardziej samodzielni, nadal działając w strukturach WPT. Taką pełną niezależność poczułam właśnie po tym, jak wybudowaliśmy clean room i nabyliśmy własne, bardziej zaawansowane sprzęty, takie jak mikroskop elektronowy, czy defektometry i profilometr.

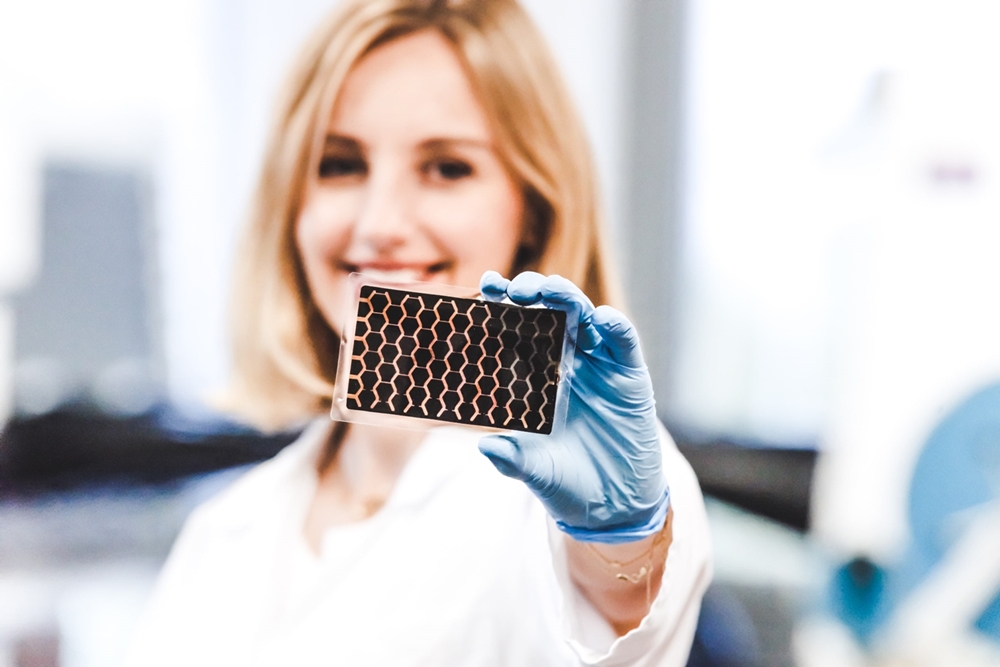

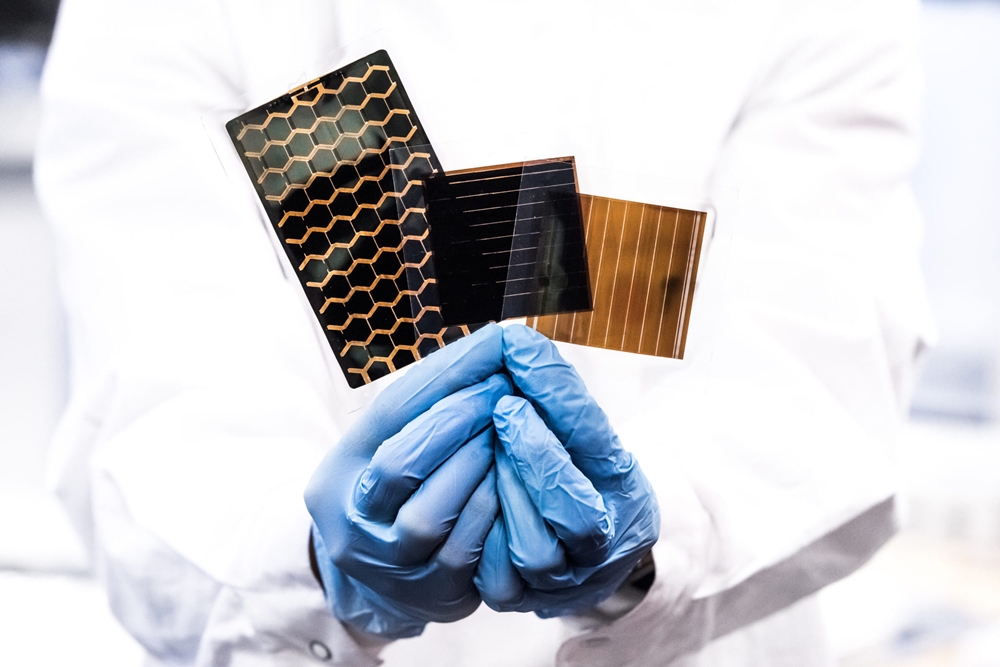

fot. Saule Technologies

– Wiemy, na jakim etapie było wasze zaplecze 5 lat temu. Jak wyglądała wtedy skala waszej technologii, która dziś przekłada się na posiadanie przez Saule Technologies własnej fabryki?

W momencie, w którym przyszliśmy do WPT, mieliśmy próbki o wielkości 1 cm x 1 cm. Wydawało nam się, że to bardzo dużo, ogromny skok technologiczny. Z roku na rok zwiększaliśmy jednak tę skalę. Najpierw było 10 na 10 cm, potem kartka A4, a dziś mamy na terenach WPT pierwszą fabrykę, w której możemy wydrukować folię z ogniwami perowskitowymi o wielkości 1 x 1 metr! Przeszliśmy więc od centymetra do metra kwadratowego. Dodatkowo te metry kwadratowe możemy w naszej fabryce ze sobą łączyć, co zwiększa docelową powierzchnię ogniw. To dość szybki rozwój liniowy, szczególnie biorąc pod uwagę, że nasze ogniwa osiągają jeszcze lepsze parametry niż na początku.

– Zaplecze laboratoryjne i produkcyjne pewnie nie jest jednym kluczem do sukcesu?

Zaplecze to podstawa, ale niezbędny jest też świetny zespół, który został ściągnięty tu, do Wrocławia, z różnych krajów. Nasi specjaliści nie przyjechali tu dla pieniędzy, dla nich ta praca to pasja. Nasz sukces nie byłby też możliwy bez dialogu ze stroną biznesową. My jako naukowcy często dryfujemy w innym kierunku. Jest naturalna skłonność do pogłębiania wiedzy, śrubowania parametrów – nie są to kwestie priorytetowe w biznesie. Tam kluczowa jest opłacalność, uzasadnienie ekonomiczne. Produkty muszą być wystarczająco dobre dla klienta, nie muszą być najlepsze pod kątem parametrów naukowych. Są to rzeczy, których nauczyłam się od swoich partnerów. Przez to, że cały czas brali oni udział w procesie rozwoju naszej technologii, byli w stanie utrzymać nas na głównym torze rozwoju. Saule Technologies jako firma jest też fundatorem Saule Research Institute – przestrzeni dla osób, które chcą się rozwijać bardziej naukowo, nie skupiać się na technicznych aspektach technologii, jak ma to obecnie miejsce w firmie.

– Czy dziś, po doświadczeniach ostatnich lat i odniesionych sukcesach, będąc twarzą nie tylko Saule Technologies, ale także rewolucji w sektorze alternatywnych źródeł energii, czujesz się bardziej naukowcem czy bizneswoman?

To dobre pytanie, ale myślę, że mimo wszystko cały czas bliżej mi do nauki. To moje korzenie. Dziś nawet w firmie mamy mocno podzielone kompetencje. Wiem, że nierozerwalnie jestem związana z historią rozwoju firmy, ale bardziej czuję się osobą odpowiedzialną za rozwój technologii, niż osobą nakierowaną na zarządzanie kwestiami biznesowymi. To ogromny zakres prac, który prowadzą moi wspólnicy z odpowiednim wykształceniem, doświadczeniem, know-how. To ich żywioł. Moim od zawsze jest przede wszystkim nauka. Świetnie się pod tym kątem dopasowaliśmy! Być może to właśnie dlatego udało nam się szybko rozwinąć, gdyż ta technologiczna część naszej firmy jest całkowicie odciążona od kwestii biznesowych, administracyjnych. Oczywiście wszystko się ze sobą przenika, każdy z nas może się jednak skupiać głównie na tym, co kluczowe dla jego obszaru rozwoju firmy.

– Nie możemy też nie zapytać o to, co jest fundamentem waszego sukcesu, czyli perowskity. Na czym polega ich wyjątkowość?

To wyjątkowy materiał, który łączy w sobie kilka cech. Po pierwsze jego wydajność jest wysoka – ogniwa perowskitowe są pod tym względem porównywalne z tradycyjnymi krzemowymi ogniwami słonecznymi, ale mają potencjał, by być jeszcze lepsze. Z drugiej strony ogniwa perowskitowe są elastyczne. Możemy je wytwarzać w niskich temperaturach, a nie w tysiącu stopni Celsjusza, jak ma to miejsce w przypadku ogniw krzemowych, wymagających czasochłonnego i energochłonnego procesu. Niskie temperatury wytwarzania ogniw perowskitowych pozwalają nam drukować je na foli, co sprawia, że możemy je – elastyczne, cienkie i lekkie – stosować w miejscach, w których wcześniej nie mogły być zastosowane ogniwa krzemowe. Różnicę między nimi opisuje analogia do telefonów stacjonarnych i komórkowych. Jedno i drugie służy do tego samego, ale telefony komórkowe swoją mobilnością i funkcjonalnością niemal wyparły z rynku telefony stacjonarne. To był ogromy skok technologiczny i jestem pewna, że podobnie może być z ogniwami perowskitowymi i krzemowymi. Technologia perowskitowa wyjdzie z fazy „nowinki” i wejdzie do powszechnego użytku, a krzem zostanie, jako coś „stacjonarnego”, sprawdzonego, jednak w pewien sposób ograniczonego.

– Nie jesteście producentem konkretnych urządzeń, produktów wykorzystujących ogniwa perowskitowe. W modelu B2B udostępniacie komercyjnie swoją technologię firmom z różnych branż. O jakich obszarach tu mówimy?

Naszym pierwszym dużym klientem była Skanska. W najbliższym czasie będziemy pokazywać zastosowanie naszego produktu na łamaczach światła. Pod koniec sierpnia zaprezentujemy ogromną fasadę, na której nasze ogniwa są zintegrowane z produktem – ma ona powierzchnię 40 m2. Będzie to pierwsza na świecie demonstracja tej technologii na tak dużą skalę. Pracujemy z różnymi firmami, nie tylko tymi związanymi z budownictwem. Zaskoczyło nas aż tak duże zainteresowanie ze strony przedsiębiorstw z branży IoT (Internet of Things, internet rzeczy – red.). Cały czas rozwijamy obszary, w których nasza technologia może mieć swoje zastosowanie i sprawdzamy, które branże są gotowe na jej wdrożenie. Branża IoT to bardzo dużo urządzeń, w których baterie są ciężkie i szybko się zużywają, wykonując wiele operacji. Proces ich wymiany jest problematyczny i czasochłonny, szczególnie w przypadku miejsc takich jak magazyny, fabryki czy sklepy, w których baterie znajdują się w różnego rodzaju czujnikach czy elektronicznych cenówkach. Nasze ogniwo to idealnie rozwiązanie do takich zastosowań – jest lekkie i produkuje energię nawet w nieidealnych warunkach, czyli także przy sklepowym, sztucznym czy niebezpośrednim świetle. Dla Saule Technologies to świetny rynek, szczególnie przy naszych obecnych możliwościach produkcyjnych. Wejdziemy szeroko na rynek właśnie przez małe urządzenia, bo jesteśmy na to już dziś gotowi i nie mamy w tym obszarze konkurencji. W międzyczasie dopracujemy technologię pod kątem np. sposobu montażu, by powszechnie stosować ją na większą skalę.

– Jak sądzisz, gdzie każdy z nas, robiąc zakupy np. w markecie elektronicznym, spotka najszybciej wasze ogniwa?

Myślę, że będzie to coś zaskakującego. Może jakiś czujnik do zasłaniania rolet? Nie mogę powiedzieć, że na pewno będzie to na przykład ładowarka telefonów, bo cały czas z różnymi partnerami biznesowymi znajdujemy nowe, zaskakujące pola zastosowania. Sama jestem ciekawa, co to będzie – na pewno będzie to jednak coś nieoczywistego!

– W Hali Nowa 7, znajdującej się w kampusie WPT otworzyliście swoją pierwszą fabrykę. Czy przewidujecie otwieranie kolejnych?

Na pewno, bo już zaczynamy z niej „wyrastać”. Zbudowanie fabryki znajdującej się w WPT zajęło wiele czasu. Było to duże wyzwanie, z którego wynieśliśmy know-how do budowania kolejnych fabryk, co już planujemy. Fabryka w N7 to fabryka pilotażowa, na której możemy rocznie wydrukować maksymalnie 40 tysięcy m2 ogniw. Będziemy w niej realizować pilotaże, dedykowane nowym projektom, nowym zastosowaniom naszej technologii. Do masowej produkcji potrzebujemy jednak dwa razy większej wydajności.

– Na koniec, co powiedziałabyś osobie, młodemu naukowcowi, który jest dziś na miejscu, w którym byłaś przygotowując swój pierwszy projekt związany z perowskitami?

Pamiętajcie, że trzeba próbować! Nie wahać się, tylko próbować swoich sił, nie zrażać się niepowodzeniem czy krytyką i nie wstydzić się swojej pracy. My dziś jesteśmy postrzegani jako firma, której się udało, a mimo to słyszymy krytykę. Nie zniechęcajmy się nią – niezależnie od tego, czy jesteśmy na początku, środku czy na końcu swojej drogi. Trzeba robić to, co się kocha!

10 sierpnia 2021

Udostępnij

Dołącz do nas na

Zobacz również